NEWS

新闻资讯2026-01-16 11:53:26来源:

电机作为设备的“动力心脏”,其功率选型直接决定了设备的运行效率、稳定性与经济性。功率过小,会导致电机长期过载运行,出现发热烧毁、寿命锐减等问题;功率过大,则会造成“大马拉小车”的浪费,增加采购成本与运行能耗。因此,科学合理地选择电机功率,是设备设计与运维的关键环节。本文将从核心原则、实操步骤、误区规避及实战案例四个维度,全面解析设备电机功率的选型方法。

一、电机功率选型的三大核心原则

选型的本质是实现“需求与性能的精准平衡”,需牢牢把握以下三大原则,避免盲目决策:

1. 功能性原则:贴合工况核心需求

核心要求是电机的输出特性(功率、转速、扭矩)与设备工况完全匹配。不同设备的负载特性差异显著,例如起重设备需具备大扭矩启动能力,风机水泵需适应宽转速调节范围,数控机床则对功率稳定性与调速精度有严苛要求。只有确保电机性能覆盖设备的核心运行需求,才能保证设备正常运转。

2. 经济性原则:全生命周期成本最优

选型需综合考量全生命周期成本,而非仅关注采购价。应优先选择高能效等级电机(如IE3/IE4标准),这类电机虽采购成本略高,但能效每提升一级,年节电可达5%-15%,长期运行性价比显著。同时,需兼顾维护成本,例如连续运行设备可选择免维护密封轴承电机,降低后续运维投入。

3. 适配性原则:兼容环境与安装条件

电机功率选择需适配现场环境与安装约束。高温环境(如锅炉旁)需选择耐高温电机(温升等级F/H级),并预留额外功率余量抵消高温下的性能衰减;潮湿或粉尘环境需提升防护等级(IP55及以上);防爆场景则必须选用符合等级要求的防爆电机(如ExdⅡBT4)。此外,安装空间、供电电压(三相380V/单相220V)、频率(50Hz/60Hz)等条件也需同步匹配。

二、电机功率选型的实操步骤(附计算公式)

科学选型需遵循“工况梳理—参数计算—类型匹配—验证优化”的逻辑流程,每一步都需精准落地:

1. 精准梳理工况需求

工况是选型的基础,需明确三大核心信息:

· 负载类型:区分恒转矩负载(传送带、搅拌机,扭矩不随转速变化)、恒功率负载(机床主轴,功率恒定,扭矩与转速成反比)、变转矩负载(风机、水泵,扭矩与转速平方成正比),不同负载的功率计算逻辑差异显著;

· 运行参数:确定设备额定转速(r/min)、所需最大负载扭矩(N·m)、工作时长(连续/间歇运行)、启动频率(频繁启动需考虑启动电流影响);

· 特殊要求:是否需要调速(变频/电磁调速)、制动功能(能耗/机械制动),以及对防护等级、噪声、振动的具体要求。

2. 核心参数计算(关键公式应用)

根据工况参数,通过公式计算理论所需功率,避免“功率不足”或“过度冗余”:

核心功率计算公式:P(kW)= T(N·m)× n(r/min)/(9550×η)

公式说明:T为负载扭矩,n为额定转速,9550为固定换算系数,η为传动效率(齿轮传动取0.85-0.95,皮带传动取0.75-0.85)。

补充校核要点:

· 启动扭矩校核:频繁启动或重载启动时,电机启动扭矩需≥1.2倍负载扭矩(异步电机启动扭矩通常为额定扭矩的1.5-2.5倍,不足时可选择绕线式异步电机);

· 功率余量预留:考虑传动损耗、负载波动及环境影响,需在理论计算值基础上叠加1.2-2.0倍的安全系数(常规工况取1.2-1.5,冲击性负载或恶劣环境取1.5-2.0);

· 转速匹配:优先选择与设备额定转速一致的电机,如需调速,异步电机搭配变频器的调速范围通常为50-1500r/min,伺服电机调速精度更高。

3. 匹配电机类型与功率等级

不同类型电机的功率特性适配场景差异较大,需先确定电机类型,再选择对应功率等级:

· 三相异步电机:结构简单、成本低、维护便捷,功率范围0.75-300kW,适配传送带、风机水泵等常规设备;

· 直流电机:调速性能优异,启动力矩可达额定值2-3倍,适配电动车辆、精密卷绕系统等;

· 伺服电机:控制精度高(±0.01°)、过载能力强(瞬时3-5倍额定扭矩),适配数控机床、工业机器人等高精度设备;

· 永磁同步电机:效率高(>95%)、功率因数高,适配新能源汽车、变频空调等节能需求场景。

确定类型后,按计算的“理论功率×安全系数”结果,选择最接近的标准功率等级(如0.75kW、1.5kW、2.2kW、3kW、5.5kW等),避免选择非标准功率导致采购与维护不便。

4. 验证与优化

最后需通过三项验证确保选型合理:一是发热验证,确保电机在额定工况下温升不超过标准限值(如F级绝缘允许温升105K);二是经济性验证,核算运行能耗与维护成本,确认全生命周期成本最优;三是可靠性验证,查看电机绝缘等级、轴承类型等参数,预估使用寿命是否满足设备需求。

三、常见选型误区及规避方法

实际选型中,很多错误源于对核心逻辑的误解,需重点规避以下四大误区:

1. 功率越高越好

部分用户认为“大功率更稳妥”,实则会导致严重浪费。高功率电机在轻载运行时,效率和功率因数都会显著下降,能耗增加,且采购成本更高。规避方法:严格按工况计算,遵循“够用即可”原则,仅预留合理安全余量。

2. 只看功率不看扭矩

电机的核心驱动能力取决于扭矩,而非单纯功率。例如2.2kW和3kW电机,虽功率相差0.8kW,但3kW电机的启动扭矩更大,更适合重载启动场景;若仅看功率匹配,可能导致设备启动困难。规避方法:先按负载扭矩计算功率,再校核启动扭矩是否满足需求。

3. 忽视传动效率

未考虑联轴器、皮带、减速器等传动部件的效率损耗,直接按负载功率选型,会导致电机实际输出功率不足。规避方法:计算功率时必须计入传动效率,同时预留10%-20%的功率余量抵消损耗。

4. 无视环境影响

在高温、潮湿、粉尘等恶劣环境中使用普通电机,未预留功率余量,会导致电机性能衰减过快。规避方法:根据环境条件选择专用电机(如耐高温、防爆、防水电机),并适当提高安全系数。

电机功率选型并非“越大越好”,而是“精准匹配”的过程。核心逻辑是:以工况需求为基础,通过科学公式计算理论功率,叠加合理安全余量,匹配适配的电机类型与功率等级,最终通过发热、经济性、可靠性验证优化选型结果。避开常见误区,遵循“工况梳理—参数计算—类型匹配—验证优化”的实操步骤,才能选择出既满足设备运行需求,又兼顾经济性与稳定性的电机功率。

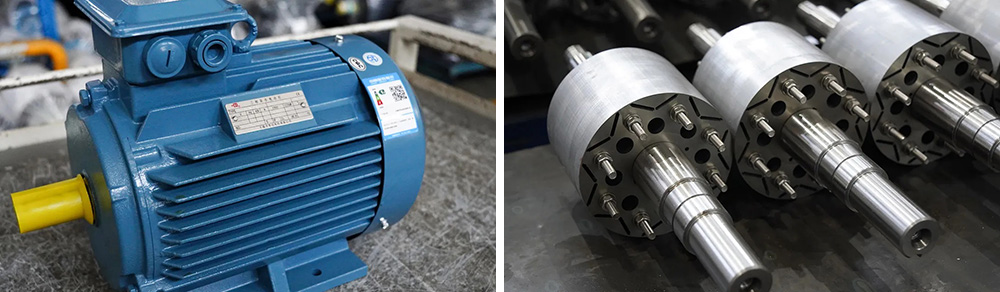

亨达电机一直专注于各类电机的研发、生产和服务,公司以先进的技术和设备,精益的制造工艺,可靠的产品质量、满意的售后服务,为客户提供最适合的电机专业解决方案,创造更大社会价值。